簡介

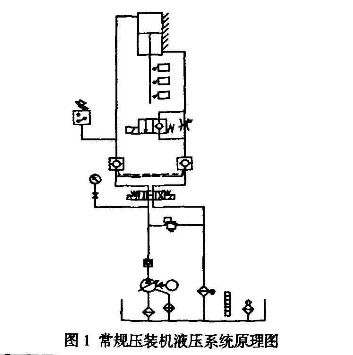

壓裝機是汽車變速箱生產線的主要生產設備,用于生產汽車變速箱的各種齒輪件及齒輪軸件,其壓裝力的大小決定了產品的質量,過大或過小的壓裝力都會對產品造成一定的影響,嚴重時會把工件壓壞造成廢品或壓裝不完全,因此,嚴格控制壓裝力已成為壓裝機生產所必須解決的問題。常規壓裝機的壓裝力的調節依靠理論計算,手動調節液壓系統的壓力閥來實現,其液壓原理圖,如圖1所示。

但是由于手動調節具有一定的誤差,且壓力表的顯示也存在一定的誤差,對于壓裝力要求的工件生產,尤其是小噸位壓裝機,該誤差已經可能造成較大的影響。為了解決手動調節的誤差問題及頻繁手動調節的繁瑣問題,針對某單位的40噸壓裝機設計了電液比例控制液壓系統。

電液比例控制壓裝機

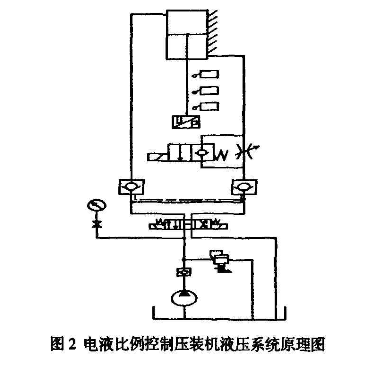

根據常規壓裝機的壓力調節問題,對其液壓系統進行了改造,改造后的液壓系統,如圖2所示。

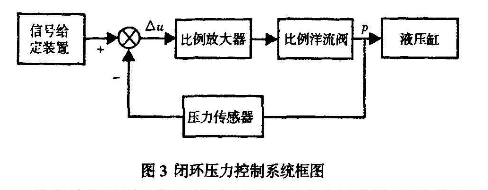

其閉環控制系統框圖,如圖3所示。本系統的液壓泵采用恒壓變量柱塞泵;溢流閥采用先導式電液比例溢流閥;在液壓缸與工件之間增加了力傳感器,作為電液控制系統的反饋元件。與傳統的手動調節和普通開關型液壓閥相比,電液比例控制閥能大大提高液壓系統的控制精度,并且可以彌補普通液壓控制閥只能進行開關控制、不能進行連續控制的缺陷。

該系統的控制過程如下:由計算機輸出電壓信號,該信號通過比例放大器轉變為電流信號,通過改變比例溢流閥開口調節油缸無桿腔的壓力從而改變壓頭輸出力的大小,通過力傳感器實時檢測壓頭輸出力并輪換為電壓信號通過采集卡傳給計算機,該實測值與程序中設定值進行比較,經過控制算法運算輸出新的控制信號實現力的閉環控制。由電磁換向閥控制油路方向實現壓下力輸出控制和壓頭縮回。在系統中計算機參與實現了對數據采集、控制決策及控制輸出三個基本功能。

系統數學模型的建立

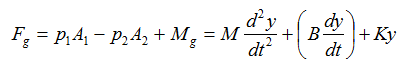

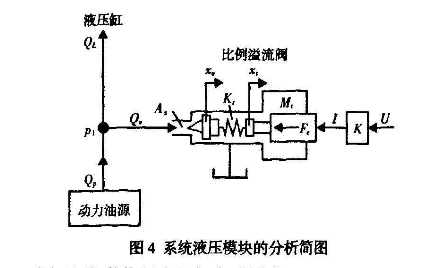

如圖4所示,為系統液壓模塊的分析簡圖。據此可列出壓裝機的壓下力的動態方程:

(1)

(1)

式中:Fg——作用在工件上的奪下力;

A2——油缸活塞有桿腔的面積;

p2——系統的背壓(即壓下油缸有桿腔的壓力);

M——活塞桿、力傳感器和壓頭的質量;

B——活塞及負載的粘性阻尼系數;

K——負載彈簧剛度。

假設忽略活塞及負載的粘性阻尼,則式(1)中活塞及負載的粘性阻尼系數B=0。

式(1)經拉普拉斯變換之后,改寫為:

![]() (2)

(2)

模糊PID控制器設計

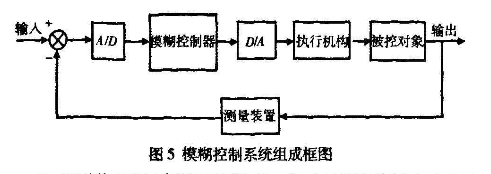

壓裝機模糊控制系統的組成具有傳統計算機控制系統的結構形式,主要由模糊控制器、輸入輸出接口、執行機構、被控對象和測量裝置組成,其控制系統組成框圖,如圖5所示。

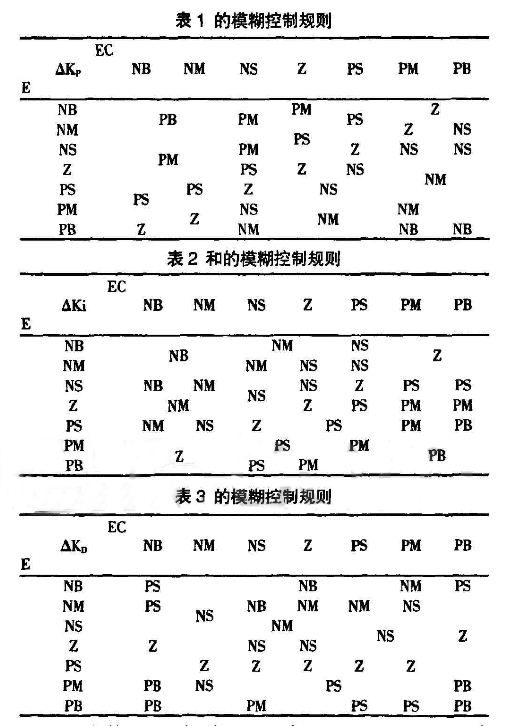

對于壓裝機壓力模糊控制系統,先確定輸出變量ΔKP、ΔKI、和ΔKD與偏差E和偏差變化率EC之間的模糊關系,在運行中通過不斷檢測E和EC,再根據模糊控制原理對參數進行在線修改并滿足在不同和時對控制參數的不同要求,使被控對象具有良好的動、靜態性能。如表1~3所示,分別為ΔKP、ΔKI、和ΔKD的模糊控制規則。

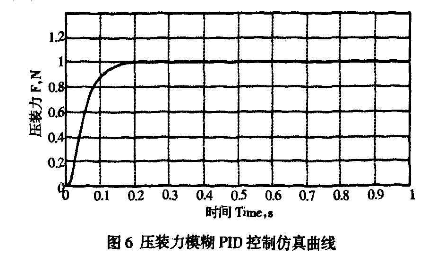

給系統輸入一個階躍信號,則采用MATLAB/SIMULINK計算機仿真工具對其模糊PID控制的壓裝機壓力控制系統仿真曲線,如圖6所示。

由圖6可見,該系統無穩定誤差和超調,壓裝力峰值時間0.17s,上升時間0.12s,調整時間0.14s,滿足控制系統的技術要求及現場生產的實際需求,具有較好的控制效果。

結論

采用電液比例控制系統和模糊PID控制器對壓裝機壓裝力進行控制,可以較好地實現壓裝力的精準控制,以實現現場生產對壓裝力的精度要求控制,并可以方便地通過計算機對壓裝力進行修改,進而可以采用一臺設備實現多臺設備的功能,實現現場產品生產的多樣化和經濟化。